|

|

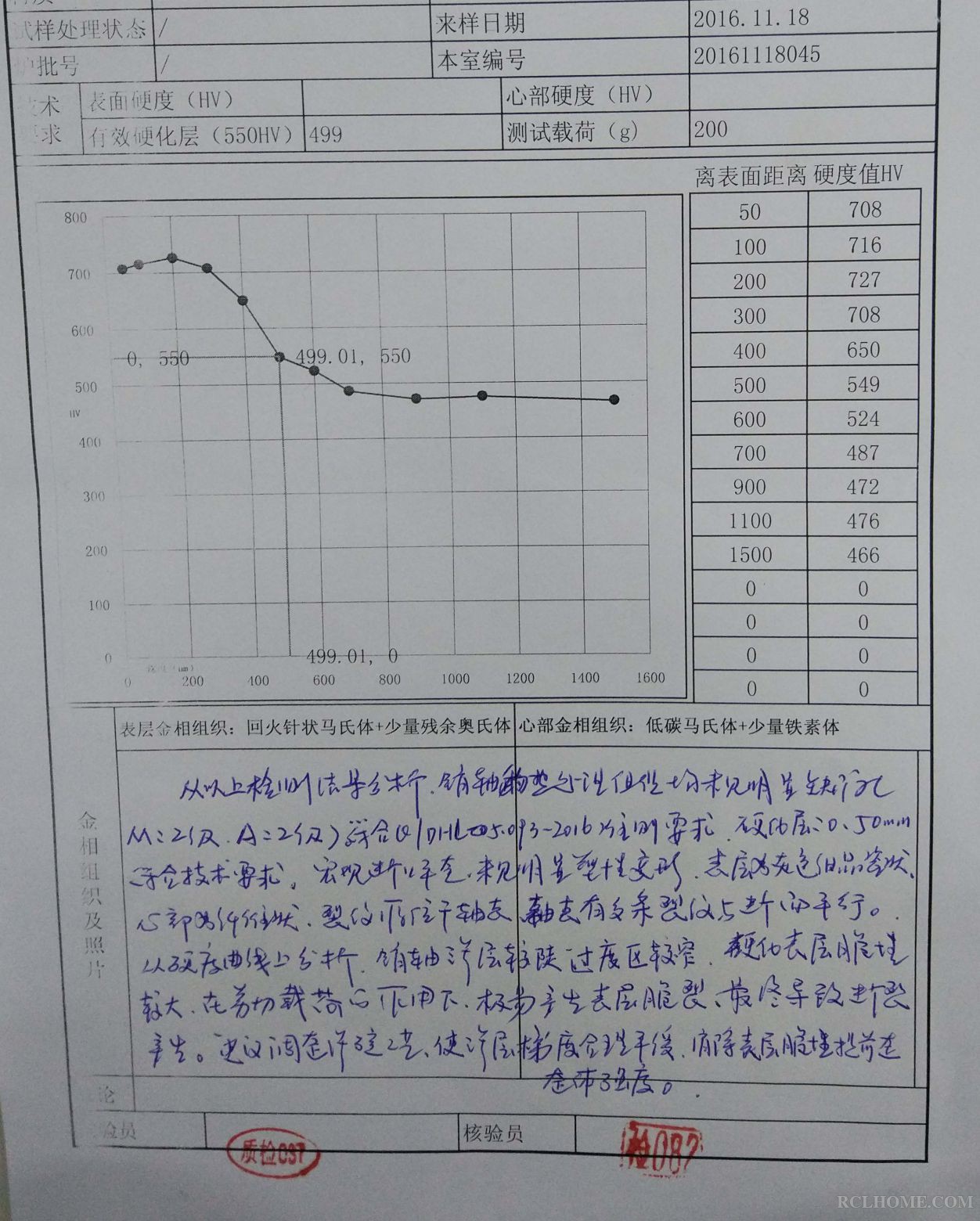

一种链条销轴,外径8mm左右,长度 36mm左右,材质20CrNiMo,在做破断载荷试验时,未达到设计标准60KN,两段试验件全断,一个破断载荷在59KN,另一个只有49KN,失效分析报告如图,描述一下文字:从以上检测结果分析,销轴的热处理组织均未见明显缺陷,M:2级,残A:2级,符合公司检验准则要求。有效硬化层:0.5mm,符合技术要求。宏观断口平整,未见明显塑性变形,表层未灰色组织管状,心部为纤维状,裂纹源位于轴表,轴表有多条裂纹与断面平行。从硬度曲线上分析,销轴渗层较陡,过渡区较窄,硬化表层脆性过大,在剪切载荷的作用下,极易产生表层脆性,最终导致断裂产生。建议调整渗碳工艺,使渗层梯度合理平缓,消除表层脆性,提高整体强度。该销轴工艺大致流程:碳氮共渗空冷后,二次加热淬火,网带炉工艺参数:淬火保温温度:1-4区850-860,最后一区840度,C势:1.0%,氨气:300-400L/h,保温时间:50-60min。回火温度:180°C保温两个小时。前一次试验的销轴表面硬度通过抛光处理达到800HV,破断载荷满足设计要求。这次更换了一台炉子,其余的没变拉力就达不到了。

|

打赏楼主

扫码打赏,你说多少就多少

|

|Archiver|手机版|小黑屋|热处理之家

( 湘ICP备16021836号-4 ),中华人民共和国工业和信息化部备案号:湘ICP备16021836号-1,

湘ICP备16021836号-3,

湘ICP备16021836号-4,

公安部备案号:43010302000896

|Archiver|手机版|小黑屋|热处理之家

( 湘ICP备16021836号-4 ),中华人民共和国工业和信息化部备案号:湘ICP备16021836号-1,

湘ICP备16021836号-3,

湘ICP备16021836号-4,

公安部备案号:43010302000896