|

|

发表于 2014-4-18 09:07:06

|

显示全部楼层

发表于 2014-4-18 09:07:06

|

显示全部楼层

那就借艾伦(aaron01)的一方宝地倒卖一笔

高韧度高耐磨性冷作模具钢(LD)

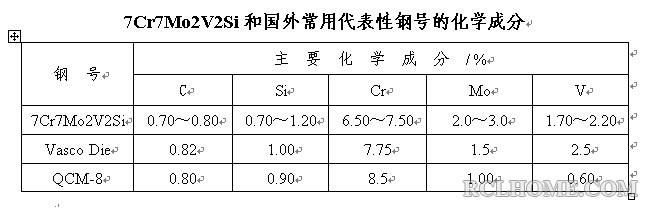

基体钢和低碳高速钢虽然在韧度上有了明显地改善,但其耐磨性仍低于Cr12型钢和高速钢,近年来国内外发展了一系列的约含8%的Cr和Mo、V的高耐磨性高韧度冷作模具钢,我国常用的是一种含7%Cr和2%Mo、V的7Cr7Mo2V2Si钢,其合金总量在12%左右,由于V的碳化物存在且均匀细小分布在基体中而得到高的耐磨性。同时它还具有较好的韧度,成为兼有高耐磨性和高韧度的钢号。表20-12列出了7Cr7Mo2V2Si及国外常用钢号的化学成分。

锻造

7Cr7Mo2V2Si的热塑性比高C高Cr冷作模具钢好,有类似于基体钢的热加工工艺性。在高温拉伸试验时可看到7Cr7Mo2V2Si的强度、延伸率和断面收缩率都与6Cr4W3Mo2VNb差别甚小。因其总合金含量达12%左右,变形抗力还是较大的,因此在开坯开始变形时应该“轻打”,钢锭加热且应缓慢加热至锻造温度,并力求均匀透烧。

钢锭开坯时最高加热温度不应超过1150℃,开锻温度不超过1100℃,终锻温度应大于900℃。钢坯成材或改锻时的加热温度不超过1130℃,开锻温度为1050℃左右,终锻温度应大于850℃,锻后必须缓冷,并应及时退火。

退火

7Cr7Mo2VSi的脱碳敏感性比高碳高Cr模具钢大,加热时,应防止氧化脱碳。宜采用真空炉或控制气氛炉进行退火,若在普通室式炉中退火,则须采取保护措施。退火工艺常采用直接退火:即在830~860℃加热,并按要求的时间(一般用2~3h)保温后,以不超过30℃/h的冷速冷至550℃,随后可以快冷。也可以采用等温退火工艺来获得较好的退火组织,即在850~860℃加热保温后,以不超过30℃/ h 的冷速冷至750~770℃等温保持4~6 h,随后以不超过30℃/ h的冷速冷至550℃,而后方可快冷。对钢锭开坯后的中间坯料退火,可采用在760~780℃加热保温后,以不大于30℃/ h 的冷速冷至500℃出炉的工艺操作。

退火后钢的组织通常是粒状珠光体+细小分布的碳化物。退火后硬度为241~269HBS。退火态的碳化物结构仍以MC为主,还有少量M23C6和M6C存在。

淬火

此钢和基体钢及高C高Cr模具钢的C曲线相似,在400~600℃之间有一个稳定的奥氏体转变区,并形成两个转变部分,虽然马氏体开始转变温度较前述基体钢低,但仍因较易得到较多的M而被淬硬。提高淬火温度后,使奥氏体中的合金碳化物溶解度增加,钢的硬度和强度也有所提高,继续提高淬火温度后由于晶粒长大而使钢的强度和韧度降低。

当7Cr7Mo2V2Si的淬火温度超过1180℃后,钢的晶粒明显长大。从综合性能来看钢的淬火温度可选择在1100~1150℃范围内,淬火后的一次碳化物量较Cr12型钢少,一般只有3%左右(Cr12型钢一般达15%左右)且以MC为主,这就有利于提高钢的韧度。另外在高温加热时也发现钢的氧化增重现象也较含Nb的6Cr4W3Mo2VNb严重。故加热时必须采取措施防止因脱碳而降低其表面硬度的现象发生。

当采用真空炉进行加热淬火时,7Cr7Mo2V2Si在1050~1200℃范围均可获得较高的硬度值,且比盐浴淬火时高且波动小。真空淬火处理时硬度峰值向偏低温度转移(1100℃附近)。同时也可看到在低于1160℃加热时,采用真空或盐浴淬火对晶粒大小的影响差别不大,提高淬火温度后,真空淬火晶粒急剧粗化,在1200℃淬火时晶粒度达2级,而在1210℃盐浴淬火后仍能保持8~7级。因此,在工业生产中,若选用真空淬火则其奥氏体化温度应比盐浴淬火低20℃左右,既能获得细晶粒又能提高硬度值。

回火

7Cr7Mo2V2Si经淬火后形成较多的M组织及部分A′+少量Crn。在回火过程中,随着回火温度的升高,由于M的分解、Crn的析出和聚集以及M中析出Crn和A′的转变,而使钢的硬度发生变化产生二次硬化现象,并在500~550℃之间出现峰值。

7Cr7Mo2V2Si的热处理变形较小,当用1050~1160℃淬火并在530~560℃回火后,热处理前后的变形率在3~5%左右。

应用

7Cr7Mo2V2Si钢具有的强、硬度与基体钢6Cr4W3Mo2VNb相比较,其抗弯强度、抗压强度都较好,磨损系数(即试样磨损量/磨盘磨损量)也较小,且有与基体钢相似的韧度和工艺加工性,适合于要求强韧度高及高冲击载荷下的冷镦和冷冲等作业的模具,以及用于汽车弹簧钢板的冲孔冲头。同时由于该钢的退火硬度较低,可以用压印法来制造模具。其典型的用途是;冷镦模、切边模、冷冲模及冲头、冷挤压模、深冲模以及螺纹工具等。

附 表7Cr7Mo2V2Si和国外常用代表性钢号的化学成分 |

-

|

|Archiver|手机版|小黑屋|热处理之家

( 湘ICP备16021836号-4 ),中华人民共和国工业和信息化部备案号:湘ICP备16021836号-1,

湘ICP备16021836号-3,

湘ICP备16021836号-4,

公安部备案号:43010302000896

|Archiver|手机版|小黑屋|热处理之家

( 湘ICP备16021836号-4 ),中华人民共和国工业和信息化部备案号:湘ICP备16021836号-1,

湘ICP备16021836号-3,

湘ICP备16021836号-4,

公安部备案号:43010302000896